Naarmate het land steeds strenger wordt metmilieubeschermingsbestuurhet streven van de eindconsument naar perfectie, visuele impact engroene milieuDe bescherming van de productverpakkingen van verschillende merken heeft veel merkeigenaren ertoe aangezet om het element papier toe te voegen aan het verpakkingsontwerp. Ik, inclusief de redacteur zelf, ben ook erg gecharmeerd van papieren verpakkingen en ik verzamel vaak dit soort verpakkingszakken. De eindproducten van ons bedrijf zijn ook erg verbazingwekkend, zoals eenkoffie kraftpapier ritszak met een luchtventieldie we onlangs hebben gemaakt.

Het ontwerp van papier-kunststof composietverpakkingen is nieuw en uniek, wat merkeigenaren buitengewone resultaten heeft opgeleverd. In het productieproces worden echter verschillende composietprocessen gebruikt, waaronder droog composiet, extrusiecomposiet, oplosmiddelvrij composiet, enz. Dit leidt ook tot onstabiele processen, zoals veel afvalproducten, geur, hoge oplosmiddelresten, enz. Problemen zoals hittesealen en blaarvorming kunnen optreden. Om de kwaliteit van papier-kunststof composietverpakkingen te verbeteren, is het noodzakelijk om het proces te starten met een diepgaande kennis van dit type verpakking, om met de helft van de inspanning het dubbele resultaat te behalen.

1. De huidige situatie van papier-kunststof composietverpakkingen

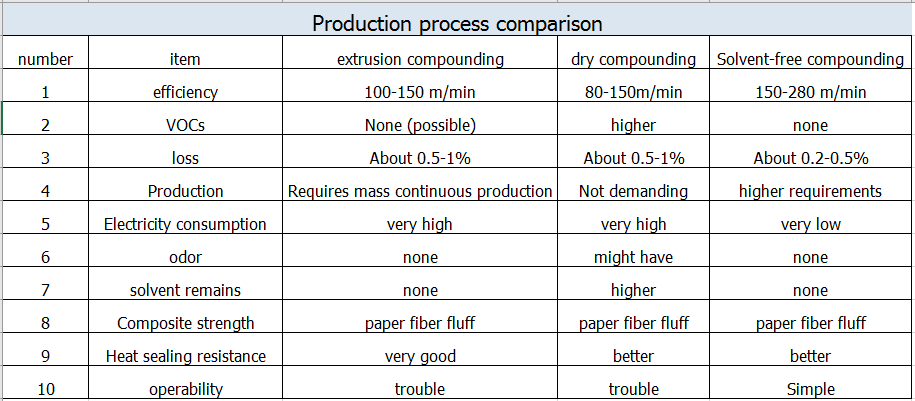

Qua structuur zijn er verschillende vormen van papier-kunststof structuurproducten op de markt, over het algemeen onderverdeeld in OPP//PAP, PET//PAP, PAP//CPP(PE), PAP//AL, enz. Vanuit de classificatie van papier: elk merk kiest verschillende soorten papier, de dikte en het gewicht van het papier zijn verschillend, variërend van 20 tot 100 g. Het productieproces omvatextrusie-compounding, droge compounding, oplosmiddelvrije compounding, enz.

Uit bovenstaande vergelijking blijkt dat elk proces voor- en nadelen heeft. Simpel gezegd hebben oplosmiddelvrije composieten voordelen op het gebied van algehele prestaties, zoals efficiëntie, verlies, enz. Als de bestelhoeveelheid relatief klein is en de opdracht complex, raden we toch droog compounderen aan (let op de keuze van papier, lijm, enz.).

2. Keuze van materialen

Er zijn veel soorten papiermaterialen die kunnen worden gebruikt voor papier-kunststof composietmaterialen, waaronder gecoat papier, wit kraftpapier, geel kraftpapier, dubbelzijdig klevend papier, schrijfpapier, licht gecoat papier, parelmoerpapier, zacht vloeipapier, basispapier, enz. Afhankelijk van de eisen aan het verpakkingsontwerp kunnen ze worden gemaakt in verschillende composietmateriaalstructuren, zoals OPP/papier, PET/papier, CPP//papier, PE//papier, AL//papier, enz.

Er zijn tientallen classificaties, afhankelijk van de verschillende toepassingen, processen, enz., die veel worden gebruikt in de sector van flexibele verpakkingen, zoals kraftpapier, wit kraftpapier, zacht katoenpapier, basispapier, parelmoerpapier, enz., met een kwantitatief bereik van 25 g/m² tot 80 g/m². Vanwege de grote verscheidenheid aan papier en de verschillende toepassingen, moeten de volgende punten in acht worden genomen bij het gebruik van verschillende papiersoorten:

① – Over het algemeen is de gladde kant van het papier gemakkelijker te hechten aan de folie, terwijl de ruwe kant en de folie moeilijker te hechten zijn. Dit komt voornamelijk door de putjes en gaatjes aan de ruwe kant. Lijm vult de gaten.

② Let op de papierdichtheid. De vezels van sommige papiersoorten zijn erg los. Hoewel het papier en de folie goed aan elkaar hechten na het lamineren, is er na het heatsealen sprake van delaminatie.

③ Het vochtgehalte van het papier heeft ook een zekere invloed op de hechting. Uit eigen ervaring blijkt dat het vochtgehalte van papier over het algemeen niet hoger mag zijn dan 0,4%. Het is verstandig om het papier 1 tot 2 dagen in de oven te laten liggen vóór de productie.

④ Let op de netheid van het papieroppervlak.

3. Structureel ontwerp

Bij het ontwerpen van de structuur van de papier-kunststof verpakkingscontainer is het noodzakelijk om de eigenschappen van de verpakking te begrijpen en het juiste materiaal en de juiste structuur te selecteren.

Qua structuur wordt de zak vooral gebruikt voor het verpakken van stevige goederen en de vorm is zacht. Rekening houdend met de verpakkingsfunctie en de eisen voor productpresentatie, kan de structuur worden onderverdeeld in drie typen: zonder venster, met een stripvenster en met een speciaal gevormd venster.

De zak zonder venster is het meest voorkomende type zak. De zak is gemaakt van papier (zoals kraftpapier) en de binnen- en buitenlaag worden meestal beschermd door plastic folies zoals PE (polyethyleen) en PP (polypropyleen). Deze folies blokkeren effectief vocht en zuurstof en voorkomen dat de inhoud van het materiaal verslechtert. Het productieproces is in principe hetzelfde als bij flexibele plastic verpakkingen. Eerst wordt het papier gecombineerd met plastic folie en vervolgens thermisch geseald om zakken te maken;

De stripvensterzak en het speciaal gevormde venster zijn van het type zak met vensterstructuur. Het papier wordt gebruikt om gedeeltelijke luchtgaten te maken, zodat de verpakking verschillende stijlen kan hebben. Naast het behoud van de transparantie van de verpakkingszak, kan deze ook de textuur van papier hebben. De methode voor het vormen van vensterzakken bestaat uit het combineren van een smalle plastic folie en twee vellen papier met een andere brede plastic folie. Er zijn twee manieren om speciaal gevormde vensters te maken. Eén manier is om het venster in het papiermateriaal vooraf te openen om verschillende vormen te maken, en vervolgens het materiaal samen te voegen. Het materiaal van de composietlaag kan ook worden aangepast en op een groot oppervlak worden ontworpen om de flexibiliteit van het productieproces te verbeteren.

4. Productieproces

Het droog compoundeerproces is relatief volwassen. Bedrijven kiezen voor oplosmiddelhoudende tweecomponentenlijm, maar ook voor ééncomponentlijm en lijm op waterbasis. Hierbij adviseren we om, ongeacht de gebruikte lijm, op de volgende punten te letten:

a. De keuze van het papier is erg belangrijk;

b. Controle van het watergehalte van papier;

c, selectie van glanzend en mat papier;

d. Let op de netheid van het papier;

e, de controle van de hoeveelheid lijm;

f. Snelheidsregeling om te voorkomen dat er te veel oplosmiddelresten achterblijven.

Plaatsingstijd: 09-06-2022